滾塑模具在現代制造業中扮演著至關重要的角色,其設計與優化直接影響到最終產品的質量和生產效率。盡管滾塑工藝相對簡單,但模具的設計卻需要綜合考慮多種因素,以確保生產過程的順利進行和產品的高質量輸出。

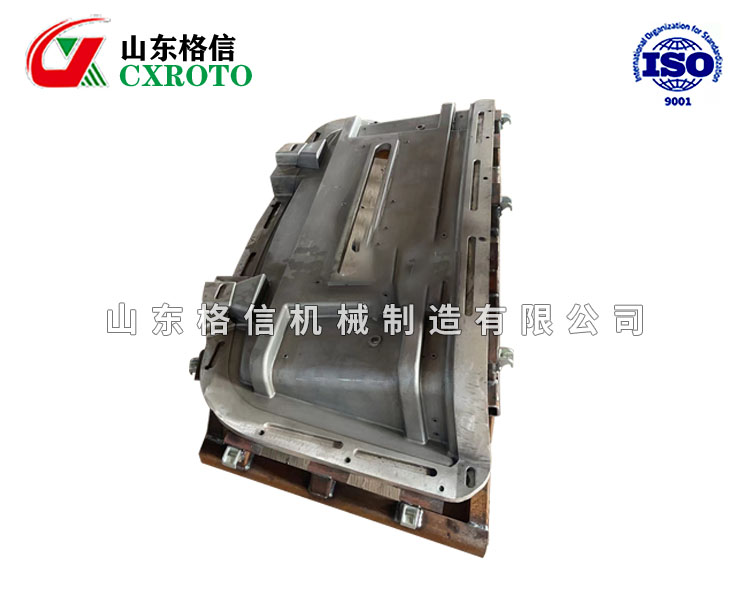

首先,滾塑模具的設計需要充分考慮材料的選擇。模具材料的選擇不僅影響模具的耐用性和使用壽命,還直接關系到產品的表面質量和細節表現。常用的模具材料包括鋁合金、鋼材和鎳等。鋁合金因其重量輕、導熱性好而被廣泛應用,但在某些需要高強度和耐磨性的場合,鋼材則是更好的選擇。鎳模具則適用于需要高精度和復雜細節的產品。

其次,模具的結構設計也是一個關鍵環節。合理的模具結構設計可以提高生產效率,減少材料浪費,并降低生產成本。在設計過程中,需要考慮模具的分型面、脫模斜度、冷卻系統等因素。分型面的設計應盡量簡單,以便于模具的制造和維護。脫模斜度的設置則需要根據產品的形狀和材料特性進行調整,以確保產品能夠順利脫模。冷卻系統的設計則直接影響到生產周期和產品質量,因此需要根據具體的生產要求進行優化。

此外,模具的加工精度也是影響滾塑產品質量的重要因素。高精度的模具加工可以確保產品的尺寸精度和表面質量。在模具加工過程中,需要采用先進的加工設備和技術,如數控機床、激光切割等,以提高加工精度和效率。同時,還需要進行嚴格的質量檢測,以確保模具的各項參數符合設計要求。

在模具的使用過程中,定期的維護和保養也是必不可少的。通過定期檢查和維護,可以及時發現和解決模具的磨損和損壞問題,延長模具的使用壽命,保證生產的連續性和穩定性。

最后,隨著科技的進步和市場需求的變化,滾塑模具的設計和優化也在不斷發展。新材料、新技術的應用為模具設計提供了更多的可能性和選擇。通過不斷的創新和改進,滾塑模具的設計將更加高效、環保和智能化,為制造業的發展提供更強有力的支持。

綜上所述,滾塑模具的設計與優化是一個復雜而系統的工程,需要綜合考慮材料選擇、結構設計、加工精度和維護保養等多個方面。只有通過科學合理的設計和優化,才能生產出高質量的滾塑產品,滿足市場的多樣化需求。